Особенности конструкции и возможности применения гидравлических экскаваторов

Экскаваторы с гидравлическим приводом

Отличительной особенностью конструктивных схем гидравлических экскаваторов (см. рис. 4.2), как было сказано выше, является то, что элементы рабочего оборудования подвижны и имеют силовой реверс. Экскаваторы с гидравлическим приводом способны разрабатывать без рыхления многие грунты V и наименее крепкие грунты VI категории, в том числе ракушечник, конгломераты, уголь и сланцы средней крепости, известняки и песчаники мягкие, мел, гипс, опоки, мергель средней крепости и большинство мерзлых грунтов.

Погрузочная гидравлическая лопата в отличие от канатного экскаватора может разрабатывать забой различными способами: как и канатные экскаваторы, срезанием (но автоматически) ступенчатой стружки при очень высоком забое в крепком грунте (рис. 4.3, а) или при забое в менее крепких грунтах высотой не более 9 м (рис. 4.3, б), копанием на месте только поворотом ковша (рис. 4.3, в), по наклонной траектории (рис. 4.3, г) ниже своего уровня на глубину около четверти максимальной высоты копания, образуя вертикальные стенки котлованов (рис. 4.3, д), выполнением для захвата срезанного вниз грунта и планировки дна забоя неглубоких подкопов (см. рис. 4.3, д).

Обратная и погрузочная лопаты могут копать по любой траектории, наполняя ковш только поворотом ковша, поворотом рукояти, подъемом стрелы или совмещая все эти движения. Разработка верхнего забоя обратной лопатой выполняется сверху вниз, а чаще поворотом ковша последовательными горизонтальными, наклонно расположенными уступами. При работе в транспорт разработка ведется горизонтальными, расположенными рядом, уступами, не требуя перестройки работы машиниста от каждого уступа к уступу.

Следует отметить, что работа высоким верхним забоем длинными стружками сверху вниз позволяет повысить разрушающую Лрунт способность лопаты вследствие возможности увеличения силы копания как за счет массы рабочего оборудования, так и за счет массы скалываемого грунта.

Работа обратной лопатой нижним забоем начинается рытьем траншеи или котлована с постепенным его углублением, а затем, работая наклонными стружками, реже проходкой вертикальными стружками сразу на всю глубину. Первый способ выгоднее, так как позволяет, варьируя, в зависимости от условий работ, вида грунта, ширины блока забоя выбрать наиболее эффективные размеры стружки.

Разгрузка ковша обратной лопаты выполняется обычно только поворотом ковша. При этом зубья его опускаются вниз, а лобовая стенка наклоняется под углом в 50... 55° к горизонту. В липких грунтах приходится опрокидывать ковш вверх днищем. Поэтому высота выгрузки значительно меньше максимальной высоты копания. В очень липких грунтах иногда приходится даже встряхивать ковш для полной разгрузки или применять более сложный ковш с принудительной разгрузкой.

Для оборудования обратной лопаты применяется и очень длинная, в 2...3 раза длиннее обычной, рукоять, позволяющая выполнять ряд мелиорационных работ. Для работы под водой и в переувлажненных грунтах в ковше имеются отверстия. Кроме того, экскаватор снабжается уширенными и удлиненными гусеницами, обеспечивающими снижение давления на грунт до 0,025 МПа.

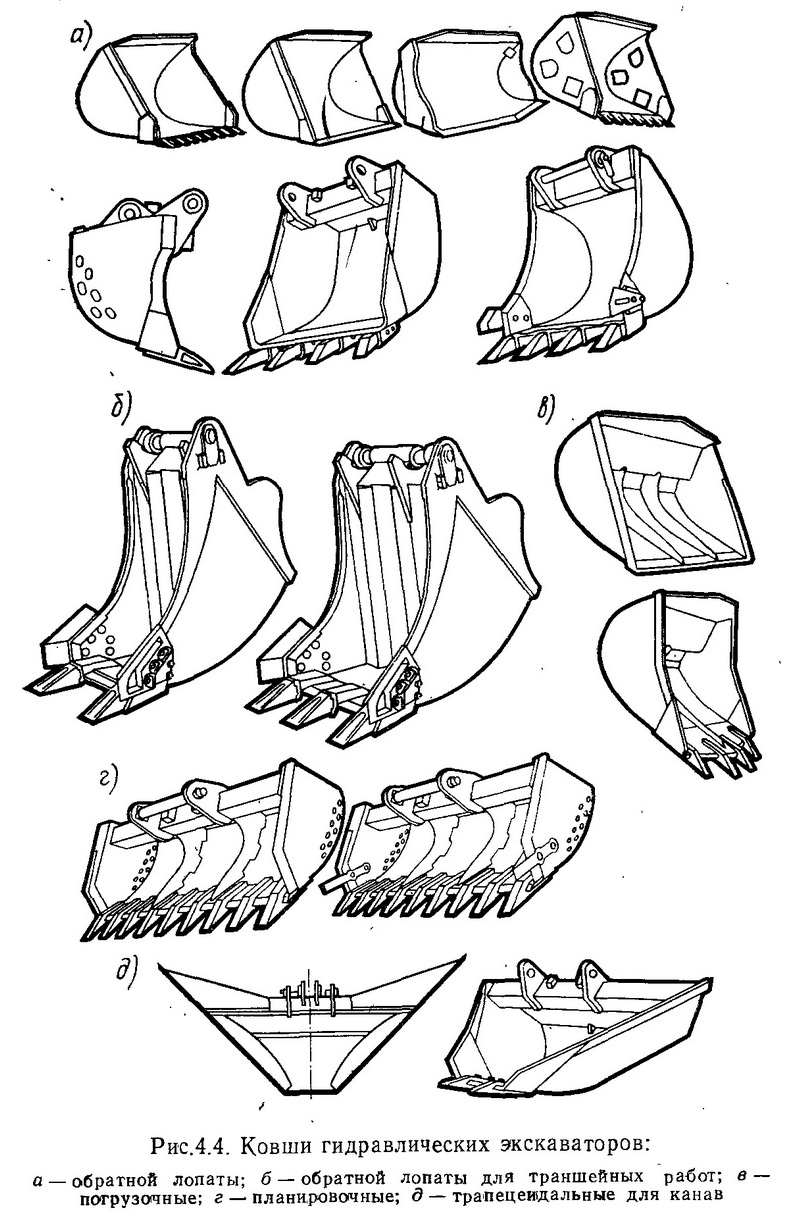

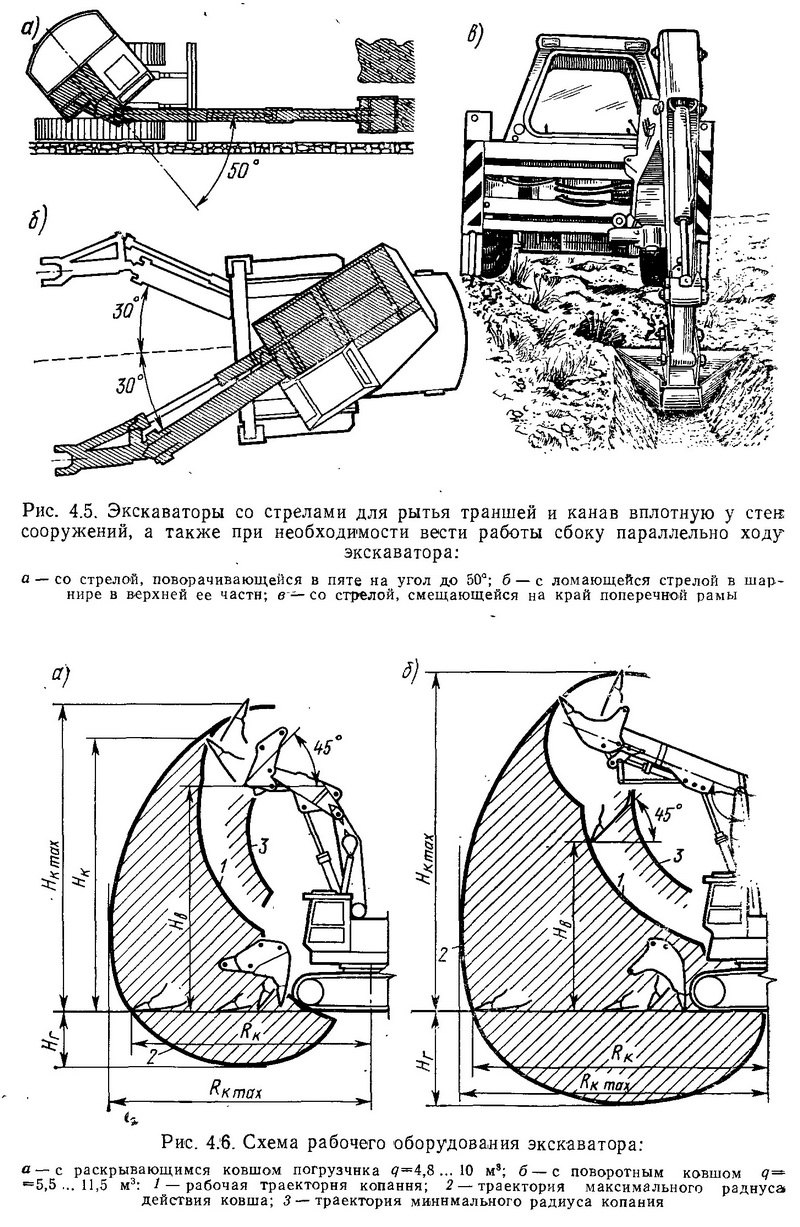

Основные конструкции ковшей обратных лопат показаны на рис. 4.4. На рис. 4.5 показана работа ковшей по зачистке каналов.

Гидравлическая обратная лопата может иметь стрелу, часть которой или вся стрела в пяте может поворачиваться на угол до 50° (рис. 4.5, а) или на 30... 35° (рис. 4.5, б), что позволяет рыть траншеи вплотную вдоль стен сооружений. Подобные конструкции применяются в экскаваторах массой до 20... 25 т.

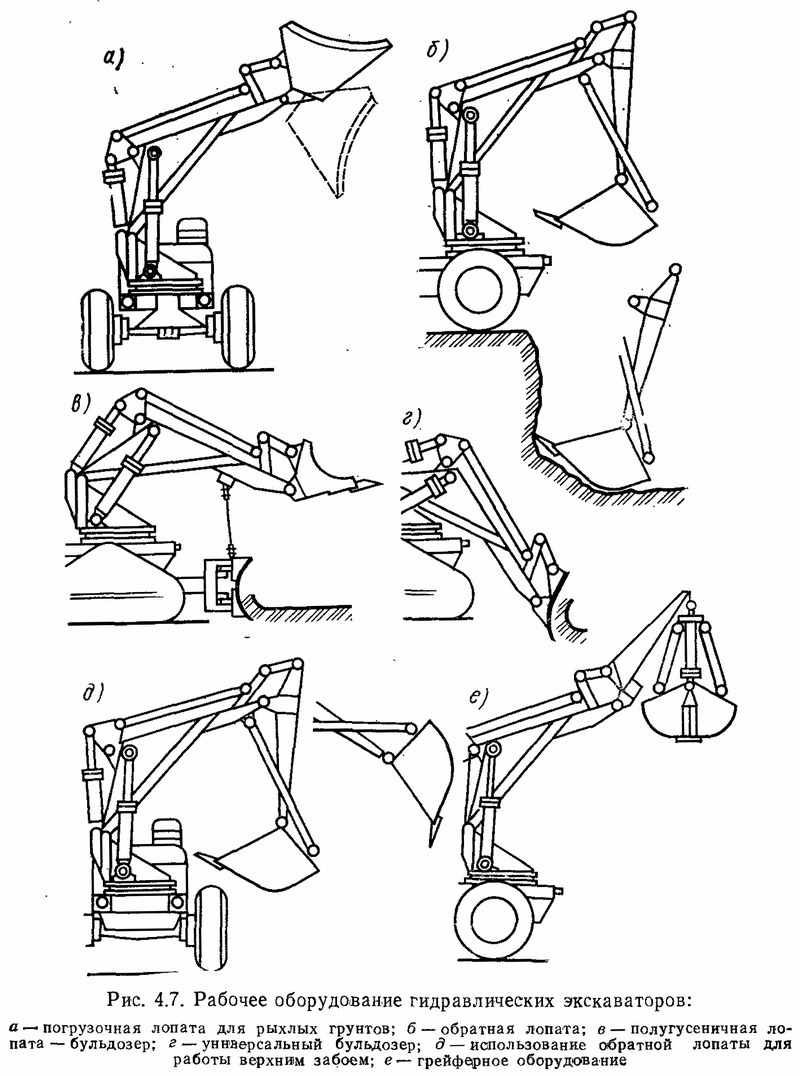

Погрузочные ковши (рис. 4.6) могут разгружаться раскрытием ковша или его опрокидыванием. В положении разгрузки нижняя часть стрелы погрузочной лопаты обычно наклонна, вертикальна или даже наклонна назад под углом до 10°, а рукоять горизонтальна. Поворот ковша должен быть возможен до удара днищем о рукоять для обеспечения разгрузки липкого грунта.

Этот способ уменьшает высоту выгрузки до 23% и увеличивает продолжительность ее в 3,5 раза по сравнению со способом, при котором открывается передняя часть ковша. Передняя часть ковша поворачивается вверх на шарнирах задней стенки, образуя с задней стенкой угол 50... 70°. Грунт выгружается за 8... 10 с, вместо 20... 35 с при разгрузке поворотом ковша. Эта конструкция исключает и необходимость периодической очистки ковша в липких грунтах. Однако хотя при этом устройстве вместимость ковша приходится уменьшить на 15 ... 18%,. высота выгрузки повышается на 20 ... 25%, а производительность — на 5 ... 6%. Такая конструкция ковша применяется при объеме ковша более 3 м³.

На рис. 4.7 и 4.8 показаны различные виды рабочего оборудования. На стрелах обратной лопаты устанавливаются и ковш грейфера, и захваты самого различного назначения. От другого землеройного оборудования они отличаются тем, что в основном предназначены не для работ общего характера, в которых они менее производительны, чем другие виды оборудования, а для специальных работ, связанных главным образом с вертикальным перемещением рабочего органа. При этом рукоять обратной лопаты заменяется наголовником грейфера с тем же гидроцилиндром и примерно такой же формы, но часто приспособленным к этому оборудованию подвижным управляемым наконечником наголовника. В основном грейфер применяется для скважин диаметром 0,40 ... 3,0 м, а также вертикальных шахт и труб.

На моделях массой до 25... 30 т применяются грейферы (рис. 4.9) для разработки скважин глубиной 12... 20 м. Особенностью гидравлических грейферов является меньшая масса при большей в 2... 2,5 раза вместимости, так как заглубление их осуществляется не массой грейфера, а нажатием наголовника или стрелы.

Наиболее распространенным видом оборудования гидравлических экскаваторов кроме различного инструмента — молотков, трамбовок, различных пил, зубьев, ударных клиньев, ломов, щеток, сверл черпаков — являются захваты: двухлопастные для очень мягких грунтов без зубьев, для средних грунтов с зубьями, для очень крепких грунтов, перегрузки сыпучих, мелкокусковых, крупнокусковых и громоздких грузов, для угля — без зубьев; многолопастные для камней и штучных твердых грузов, для лесных отходов, леса и бревен, для работы под водой, круглые для скважин — для буровых работ, для шахт и колодцев диаметром 1 ... 3 м с зубьями и без них. Многолопастные грейферы имеют лопасти, которые на мощных пружинах могут индивидуально отходить на 0,5 .. . 0,9 м, занимая положение, отвечающее форме груза. Грейферы для разработки узких скважин диаметром 0,8 .. . 0,9 м часто снабжаются накопителем для многократного захвата грунта без необходимости подъема грейфера после каждого черпания.

Широко применяют гидравлические экскаваторы для работ с железнодорожных платформ — сверления скважин и установки столбов, мачт и др. (рис. 4.10). Иногда необходима работа экскаватора непосредственно с железнодорожного полотна. Для этого гидравлические экскаваторы снабжаются желез- подорожными колесами малого диаметра на шарнирных рамах. Для перевода экскаватора на железнодорожный путь служат гидроцилиндры 1 и выносные опоры 2 (рис. 4.10). Для улучшения видимости с места оператора экскаваторы оборудуют кабинами, поднятыми над поворотной платформой на 4 ... 6 м (рис. 4.10, б). Экскаваторы, устанавливаемые на железнодорожные платформы, могут иметь круглую опорную раму (рис. 4.10, г).

Следует отметить значительное расширение номенклатуры экскаваторов для туннельных работ, для очистки и рытья каналов, приспособлений для производства всевозможных специальных работ не только в области строительства, но также для лесного, коммунального, сельского хозяйства и др. Так, изготовляется много приспособлений для засыпки траншей, планировки, укладки и очистки труб и коммуникаций, для подъемно-транспортных и погрузо-разгрузочных работ, снегоочистки; созданы разнообразные дорожные щетки, устройства для скалывания льда и снега, пилы для нарезки льда, корчевки пней, удаления камней, валки, спиливания деревьев, обрубки сучьев, уборки дворов и тротуаров, скашивания травы, стрижки кустарников и деревьев, для проверки правильности укладки дорожного покрытия и рельс; ломы для разрушения домов, дорожной одежды, камня и бетона; всевозможные сверла для земли, бетона и камня; мощные отбойные молотки, мелкие трамбовки, шлифовальные машины, ножи для резки проволоки и листового железа, а также разных материалов; передвижные мелкие электростанции и компрессоры, насосы и растворонасосы, прожекторные установки и др.

Гидравлический экскаватор практически представляет собой универсальную строительную машину, которую применяют во многих отраслях народного хозяйства.

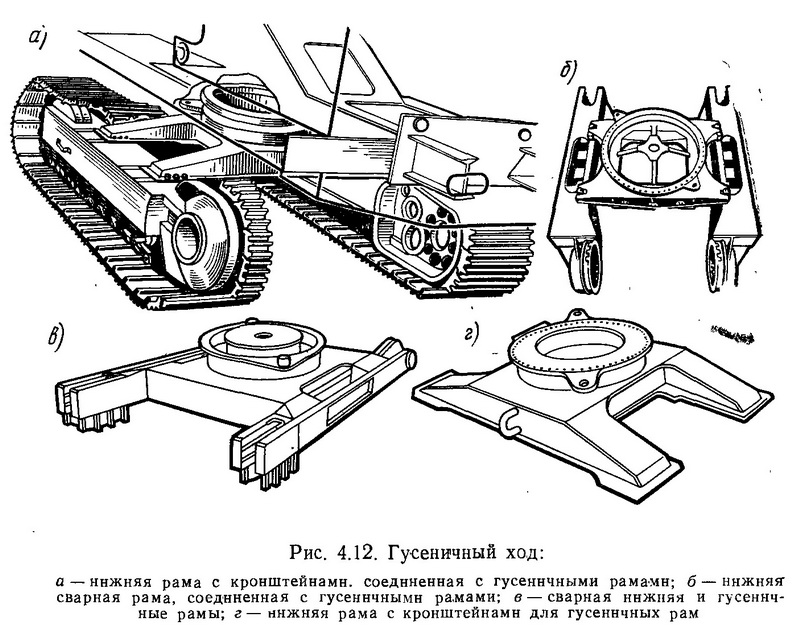

Поворотная платформа, опорная часть ее и ходовая тележка отличаются от канатных экскаваторов простотой конструкции, отсутствием центрирующей цапфы, валов для привода гусениц, а вследствие этого большей технологичностью (рис. 4.11 и 4.12). Пневмоколесная тележка представляет собой простую коробку, практически не несущую никаких механизмов, кроме осей, установленных на передней качающейся оси и на двух задних гидрорессорах, мощных кронштейнов аутригеров со своими гидроцилиндрами.

Соединения гусеничных нижних рам у машин массой 40... 45 т, выполняемых отдельно, осуществляются шарнирными болтовыми легкоразъемными соединениями. Однако до массы машин порядка 35 т в основном применяются цельносварные конструкции. Привод хода на гусеницах обеспечивается на каждой гусенице индивидуальным, обычно гидравлическим, двигателем. В остальном конструкция гусениц отличается большим использованием элементов тракторных ходов для экскаваторов массой до 20... 25 т и наличием значительного количества сменных элементов — звеньев и гусеничных рам для модификаций с различным давлением на грунт, а также увеличением скорости хода до 1,5 ... 5 км/ч. Нижняя рама с пневмоколесным ходом, выполняемым для моделей массой до 30 т и мотор-колесами (рис. 4.11, в), имеет быстро устанавливаемые выносные опоры и обеспечивает высокие скорости хода.

Поворотные платформы представляют собой легкие конструкции, причем средние их балки образуют довольно высокие станины для пят стрелы.

Экскаваторы малых и средних моделей наиболее часто выполняются с многоопорным гусеничным ходовым устройством (рис. 4.13), которое обеспечивает приспосабливаемость гусениц к неровностям поверхности грунта. Кабина снабжается очистителями стекол, вентилятором, обогревающим устройством, компрессором для защиты от пыли при возможности ее герметизации, кондиционером и звукоизоляцией для поглощения шума, наружным и внутренним освещением.

Большое внимание уделяется удобству управления, обзорности, устранению шума, вибрации, запыленности и микроклимату кабин, а так-же обеспечению наблюдения за работой механизмов. Управление облегчено и упрощено за счет применения хода рычагов в двух плоскостях, что позволило отказаться от педалей и свести управление к 2-м рабочим рычагам и 2-м рычагам управления гусеницами.

Так как значение усилий на ковше гидравлических экскаваторов доходит до 50... 55% веса машины, то распределение масс основных агрегатов в общей массе экскаватора стало иным. Так, если у канатных машин рабочее оборудование, платформа с оборудованием и ходовое оборудование составляли в среднем у строительных экскаваторов соответственно 16... 18, 47 ... 49 и 33... 35%, то у гидравлических оно составляет 26 ... 28, 32 ... 35, 39... 40%.

Масса основной рабочей части экскаватора увеличилась в 1,5 раза, масса платформы с приводом и управлением уменьшилась почти на 30%, а ходовой части увеличилась почти на 20%.

Это говорит о более высоком техническом уровне гидравлических экскаваторов. В соответствии с большим значением массы рабочего оборудования производительность гидравлического экскаватора на 1 т рабочей массы по сравнению с канатным машинами выросла: техническая — от 4 ... 6,5 до 8 ... 13 м³/ч, а годовая эксплуатационная — от 7 до 12 тыс. м³.

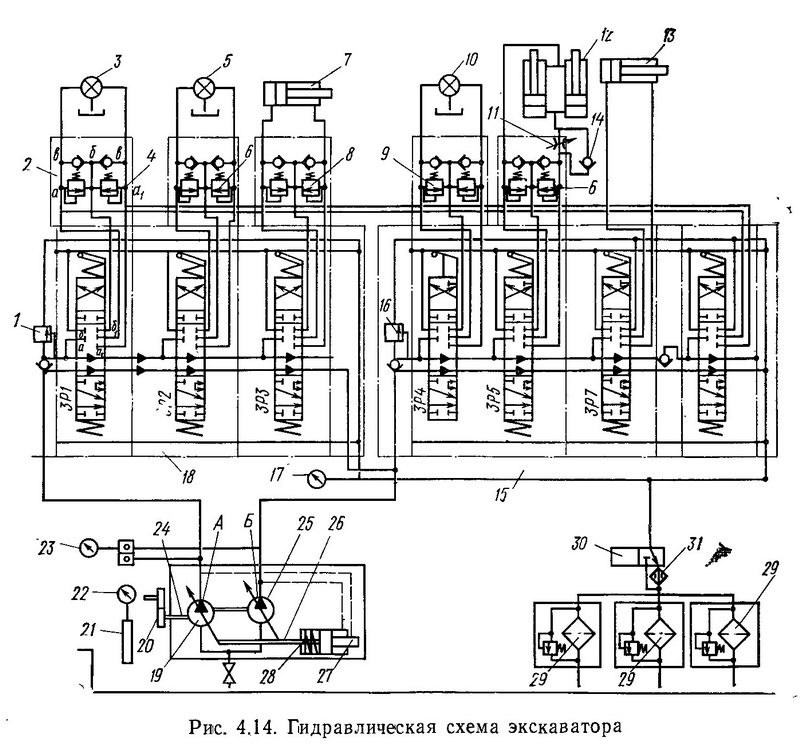

Типовой гидравлической схемой для экскаваторов с жесткой подвеской рабочего органа является двухпоточная система с двухсекционным насосом, производительность которого регулируется по суммарному давлению, а суммирование протоков обоих насосов осуществляется внутри золотников (рис. 4.14).

Вал 24 сдвоенного насоса 19 получает вращение от приводного двигателя через встроенный редуктор 20. Поворотные корпуса 25 сдвоенного насоса установлены на подшипниках, связаны траверсой 26 регулятора мощности и синхронно поворачиваются вокруг оси качания на 26°, чем достигается изменение их производительности. Регулятор мощности представляет собой золотник 27, который, с одной стороны, воспринимает усилие пружины 28, а с другой — давление на выходе из секций насоса. При малых, давлениях насосы развивают максимальную производительность. С увеличением давления золотник 27, сжимая пружину, поворачивает поворотные корпуса, при этом снижается производительность насосов, а мощность остается постоянной.

От секций насоса (Л и Б) жидкость (масло) поступает в гидрораспределительные блоки 18 и 15 с проточной разгрузкой насоса. В нейтральном положении золотников напорная гидролиния соединена со сливной специальным проточным каналом, который перекрывается при включении любого из золотников блока. Применение такой схемы позволяет плавно включать механизмы и устранить повышенное давление во время включения золотников.

Насосы и их привод защищены от перегрузок предохранительными клапанами первичной защиты 1 и 16. Клапаны настраиваются на максимальное давление, и если оно в системе превышает это значение, то они открываются и жидкость перепускается в сливную магистраль, откуда через радиатор 31 и фильтр 29 — в бак. Если все золотники гидрораспределительного блока 18 находятся в нейтральном положении, то поток от секции А насоса 19 объединяется с потоком от секции Б и идет в гидрораспределительный блок 15. При включении любого из золотников блока 18 потоки от секций А и Б разъединяются, причем слив из гидрораспределитетеля 18 направляется в бак, а распределительный блок 15 питается только потоком от секции Б насоса. Таким образом, если работают цилиндры 12, цилиндры ковша 13 или гидромотор механизма передвижения 10, то используется суммарная производительность насосной установки. Работа цилиндра рукояти 7 или гидромотора механизма поворота 3 обеспечивается всегда только секцией А насосной установки.

Золотники ЗР2 блока 18 и ЗР4 блока 15 служат для привода гусеничного хода; подключение гидромоторов передвижения 10 и 5 аналогично подключению гидромотора поворота стрелы с элементами защиты 9 и 6. Золотник ЗРЗ блока 18 управляет гидроцилиндром рукояти 7. Соединение каналов ас а\ и б с б\ дает движение цилиндра в одну сторону; а с б\ и а с б — в другую.

В системе установлены клапаны вторичной защиты 8. Они защищают систему от реактивных (пассивных) перегрузок, которые могут возникнуть в запертом гидроцилиндре (золотник в нейтральном запертом положении, как показано на рис. 4.14). При срабатывании клапанов жидкость перебрасывается из магистрали повышенного давления в магистраль пониженного давления. Кроме того, через канал в магистраль соединяется со сливом, в результате чего осуществляется подпитка или удаление излишка жидкости. Подпитка происходит при передаче жидкости из штоковой полости в поршневую или при дренажных утечках, слив — во время перемещения жидкости из поршневой полости в штоковую.

Золотник ЗР3 секции насоса А независимо от секции насоса В гидрораспределительного блока 18 дает возможность совмещать движение гидроцилиндра рукояти 7 с движением гидроцилиндра стрелы 12 или гидроцилиндра ковша 13 при независимом управлении каждым из совмещаемых движений. Кроме того, включением .золотника ЗР7 блока 15 имеется возможность при нейтральном положении золотников ЗР4, ЗР5 и ЗР6 подать жидкость от обеих секций насоса в цилиндр 7 поворота рукояти. Регулирование скоростей совмещаемых и несовмещаемых движений осуществляется различной степенью перекрытия каналов соответствующими золотниками.

Золотники ЗР2 блока 18 и ЗР4 блока 15 управляют соответственно гидромоторами левой 10 и правой 5 гусениц, золотники ЗР5 и ЗР6 блока 15 управляют соответственно цилиндрами подъема стрелы 12 и поворота ковша 13. Подключение цилиндра 13 аналогично цилиндру 7. В системе привода цилиндра 13 не имеется клапанов вторичной защиты. Гидроцилиндр 12 поворота стрелы, кроме блока вторичной защиты 6, работающего аналогично блоку вторичной защиты 8 цилиндра 7 поворота рукояти, имеет в магистрали соединяющие поршневые полости цилиндров — регулируемый дроссель 11 и обратный клапан 14. Гидродвигатель 3 имеет вторичную защиту 4. При подаче жидкости в поршневые полости во время подъема стрелы жидкость без препятствий проходит через обратный клапан 14. При опускании стрелы без использования насосной установки жидкость идет через дроссель 11, что ограничивает скорость опускания, предупреждает разрыв потока, уменьшает динамические нагрузки.

Слив от блока распределителей 18 и 15 поступает в бак через двухпозиционный золотник 30, который позволяет направлять рабочую жидкость в фильтры 29, установленные параллельно, или через радиатор 31, или минуя его. Для контроля настройки предохранительных клапанов устанавливается манометр 23, который может поочередно подключаться к напорным линиям секций А и Б насоса_19. Давление в сливной магистрали контролируется манометром 17, а температура рабочей жидкости - датчиком 21 с указателем 22.